【44回目】回収演習

出荷先特定までの時間を短縮

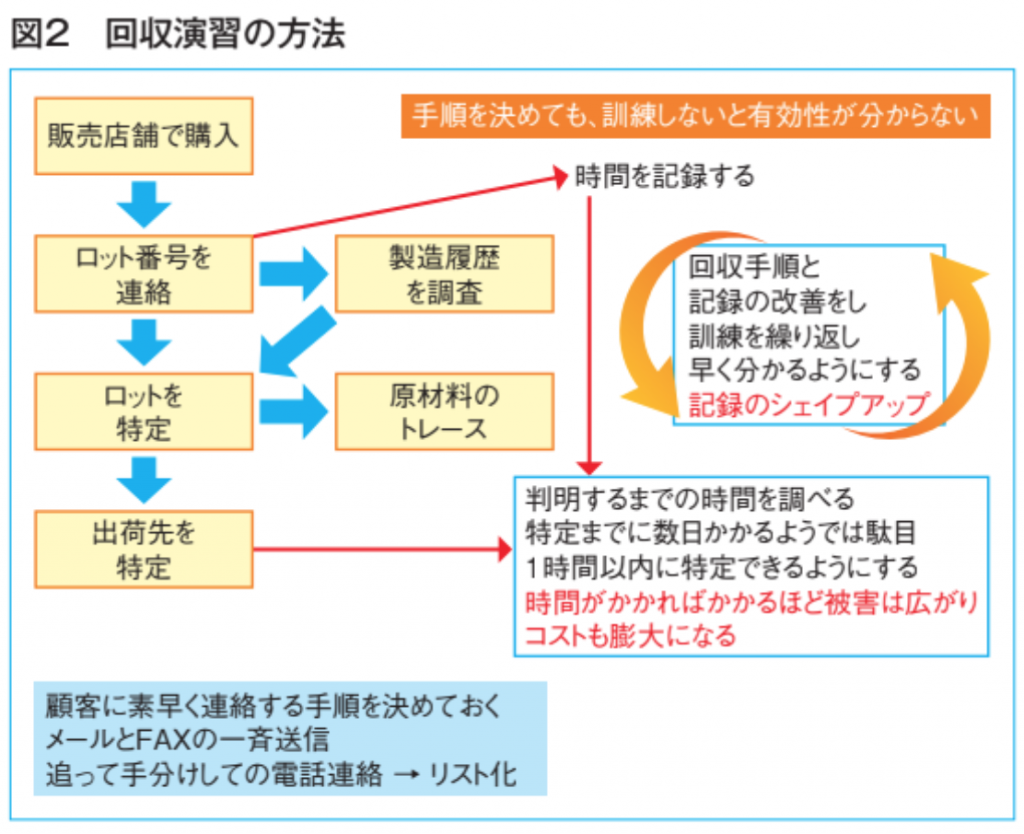

回収手順を決めても、実際にはどうなるか分からない。自動車の運転教習所を卒業しても、道路での実際の運転は教習所での運転と違うのと同じだ。そこで回収の演習が必要となる(図1)。ここでは、製品を量販店などで販売している場合の演習方法を述べてみる。

まずは、小売店に行き自社製品の一つを購入する。店の外に出たら工場に電話をかけ、仮の不良、例えばプラスチックの破片が入っていたと仮定して、製品、ロット番号あるいは賞味期限、購入店舗を告げ、「今から訓練開始」と言って時間を記録する。

電話を受けた工場側は、その製品の製造履歴を調査する。その日付のその製品を製造したラインのどこかで割れたプラスチックの破片が入ったとすれば、そのラインでその日に製造した製品は何か、破片が入った製品は何か、そして最も重要なのは、その製品の出荷先はどこかを突き止めることだ。

出荷先が特定された時点で時間を記録し、演習の最初に工場に電話してからどれだけ時間がたっているかを確認する。初めての演習だと数日かかることが多く、特に生産量が多く出荷先が多岐にわたる場合はより時間がかかる。しかし、何日もかかっていたのでは、止めるまで流通が続いてしまい、被害もコストも拡大するばかりだ。この時間をいかに少なくするかが演習の目的になる。

記録のひも付けが鍵

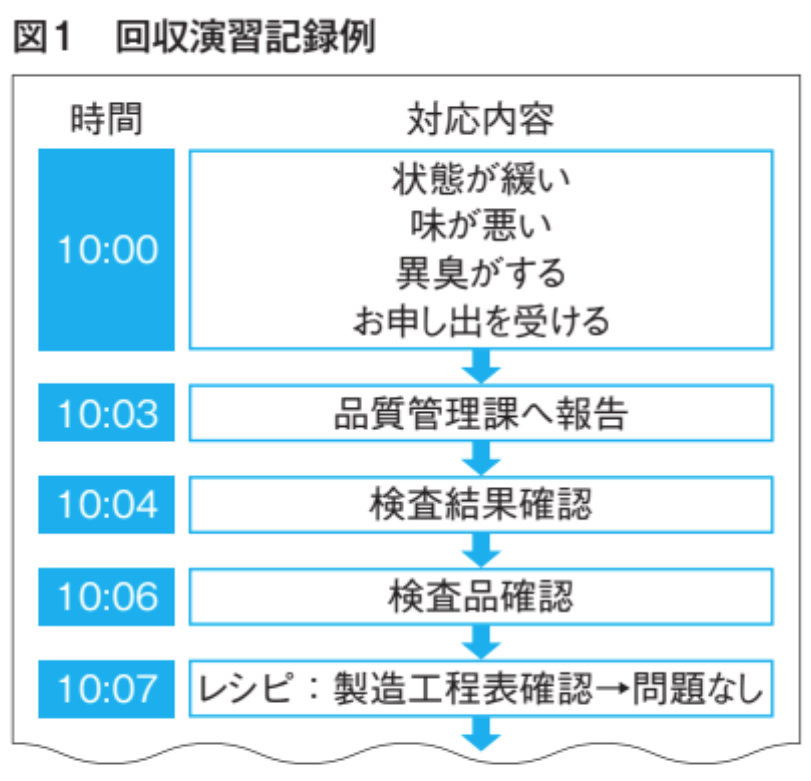

出荷先の特定に時間がかかった場合、どこに時間がかかったかを分析する。原因として多く挙げられるのは、記録のひも付けができていないことだ。包装・ラベル貼付・箱詰めや、倉庫からの出荷日といった、工程が変わるところでのつながりは重要な箇所だ。これらのつながりを素早く追跡するのに、コンピューターによるデジタル記録が威力を発揮する。

例としたプラスチック破片の場合、工場内での混入ではなく、原材料に破片が含まれている可能性もある。もしそれを仮の問題にまで発展させるのなら、回収対象製品がさらに増えることもあるのだ。そのように考えると、原材料から出荷先までトータルでトレーサビリティの構築ができている必要がある。

出荷先のグループ化

原因が特定されたら、いかに早く顧客に連絡して製品の流通を止めるかが重要になる。そこで、連絡手段を確率しておく。まずはメールとFAXで一斉送信することが多いが、どこに送るかすぐに分かるように、出荷先のグループ化をしておく。また、メールとFAXだけでは駄目で、同時に電話もかけなければならない。これもグループ化しておき、例えば緊急連絡者を10人設定して、手分けして電話するためのリストも完備しておく。

ある流通組織では、最初の演習で出荷先の特定までに数日かかったため、2年間で演習を数回繰り返し、短時間で特定ができるようになった。この間に記録のシェイプアップができ、効率化に大いに貢献した(図2)。