【62回目】現場における運営と改善の仕組み

改善のシンプルな仕組み

改善については。ISO22000の「8.5.1 継続的改善」に「食品安全マネジメントシステムの有効性を継続的に改善することを確実にすること」とある。これはもちろん基本中の基本になるが、その前に現場における改善がしっかりできている必要がある。

というのは、製造現場をパトロールし、清掃・洗浄の不備や危険箇所を発見したので直しておくよう指示しても、忘れられていることもあるからだ。これが積み重なり、事故が起こってしまうこともある。内部や第三者の指摘が安全対策に繋がっていないのだ。「製造で忙しいから忘れてしまう」では、パトロールの時間そのものが無駄になる。指摘事項をレポートに記述して回覧する仕組みにしても、回しているうちにどこかで消滅してしまうことも多い。

そこで、そうならないためのシンプルな仕組み例を一つ紹介する。

問題点を撮影して全員が見られるようにする

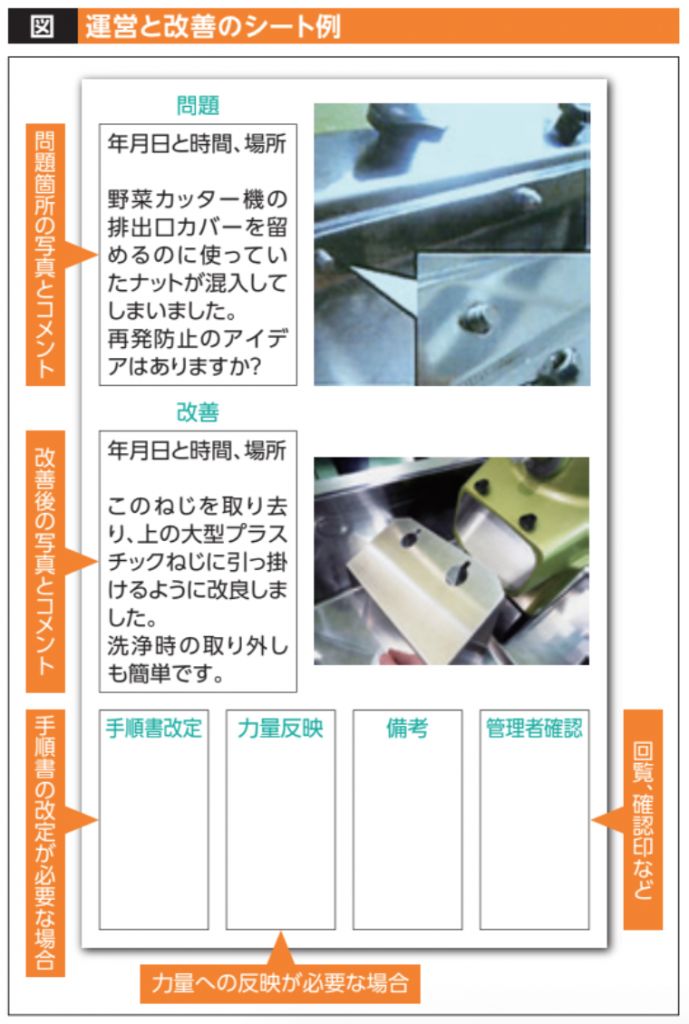

まず、問題を発見したり指摘されたりしたら、その場所を写真に撮って用紙の上に貼り付ける。そして、日時と場所、危害の発生(要因)を記述して、食堂などの社員が毎日入る部屋の壁に張り出す(図)。

この例の場合、実際に野菜カッター機の排出口カバーを留めるのに使っていたナットが食材に入ってしまった。これを防止するには、このカバーを毎日外して洗浄し、元に戻すときに確実にナットが締めてあるか確かめ、作業の最中もしくは終了時に、ナットが落下していないかを確認すればよい。しかし、それでも入る危険があるので、「何か良いアイデアがあったら」という目的で張り出したわけだ。

しばらく張ったままにしておいたら、この落下の危険があるねじ(ナットとボルト)を取ってしまって、上の大きなプラスチックねじに引っ掛けるという画期的なアイデアが出てきた。上のねじはこれだけ大きければ落ちてもすぐ分かるし、はめ殺しにしてしまえば落下の危険はなくなる。

改善後のシート記入

前述の例は良いアイデアにより解決した。改善後のシート記入は次の通りに進める。

●手順書まで進める場合

次の段階として、洗浄手順書(マニュアル)を改定する必要がある場合も多い。この例の場合、洗浄手順は短くなり、洗浄が簡単になる。また、チェックリストに入れていた「ねじの確認」を削除できるため、チェック事項も減る。手順書の改定まで進める場合は、シートの「手順書改定」の欄に記入する。

●力量に反映が必要な場合

この野菜カッター機の洗浄が力量に登録されていたら、その力量者全員に改善策を知らしめて、改善した洗浄ができなければならない。力量に反映する場合、シートの「力量反映」の欄に記入する。

この例の企業では、社員にしか入れない休憩室兼食堂の入り口の壁にシートを張り出し、改善が済んだら1ヵ月ほど張っておいてからファイルする(写真)。下段の2枚は解決していないので、改善写真はまだない。しかし、改善策が分からなくても(出てこなくても)この問題箇所を注意することになるので、十分安全につながっている。