【63回目】トレーサビリティシステム<1>追跡の範囲と方法

どこまで追跡できればいいのか

これについては「直接の供給者から納入される材料及び最終製品の最初の配送経路を明確に」とあるが、問題が起こったり追跡したりする場合、購入材料でも販売先でも、直接の相手だけでは実際には足りない。

ある食品製品加工工場では、骨破片の異物混入問題があり、X線異物検査装置で対応しているが、自社工場内の検査だけでは根本的には解決しない。検査コストの増大があるからだ。

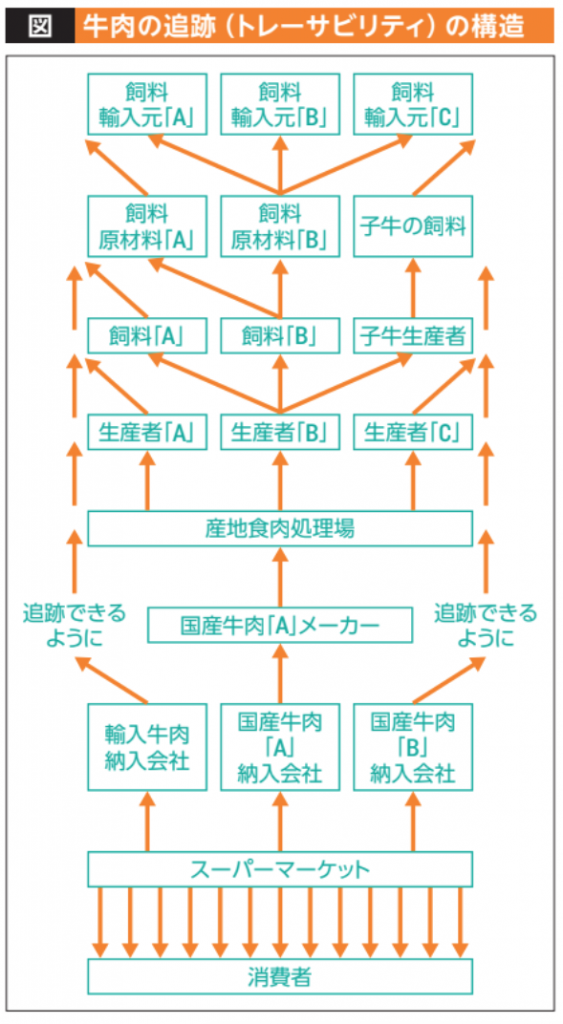

骨の混入問題のもとは二つあり、一つは枝肉から脱骨するときに骨の一部や先端、軟骨などが肉側に付いてきてしまうこと、もう一つは食肉処理場で枝肉にするときのこぎりくずが肉に付いてきてしまうことだ。直接購入しているのは枝肉から脱骨している工場なので、これについては脱骨作業の技術への改善要求をすることになる。複数から購入しているので、どの脱骨工場のトリミングが悪いか分かる。ところが、どの処理場の枝肉かは、脱骨工場の方でわかるようにしてもらわなければならない。解体と脱骨は一体化しているところが多いので、多くは追跡できるが、全てそうではない(図)。

この例は、サプライヤーのサプライヤーという二つ先までになるが、3段階やさらに先まで続くものも多い。

芋づる式トレーサビリティ構築の進め方

そこで、サプライヤーの追跡がどこまでも続くように、自分のサプライヤーに対して「御社のサプライヤーにも同じ要求をしてください」とすることだ。具体的には次のように進める。

①一つの製品をまず選び、その原材料リストを作る

②原材料のデータを作る

③ロッティングを確率する

④主要な原材料(危害になる確率の大きいもの)について、トレースシミュレーションをする

「トレーサビリティシステムを構築中です。サプライヤーのサプライヤー、さらにそのサプライヤーまでの追跡ができるように構築したいと計画しています。そのため、御社から購入している〇〇について、御社のこの〇〇の原材料についても、追跡できるようにお願いできますか。そしてさらにそのサプライヤーに対してもこれと同じ要領をお願いできますか」

⑤追跡ルートが切れるところを是正する(この段階で問題が浮き出ることもある)

⑥サプライヤーへの訪問を始める

⑦対象製品を次第に増やして、同じことを実施する

⑧全製品の主要な原材料のトレースができるようにする

⑨サプライヤーの監査と訪問計画を確立する