【81回目】CCPとOPRPの違い

製品の安全に「直接寄与」か「間接的だが大きく関与」か

「CCPとOPRPの違いが分からない」という声が多いが、ひと言で言えば、次のようになる。

CCP(重要管理店)→製品の安全に直接寄与する管理

OPRP(オペレーション前提条件プログラム)→間接的だが製品の安全に大きく関与する管理

OPRPはISO22000だけにある概念、要求事項だ。しかし、このOPRPは安全対策で非常に重要になるので、ISO22000の運営以外のHACCPでも取り入れた方がよい。

加熱調理で殺菌する製品で考えてみよう。揚げる・焼く・蒸すといった調理をする惣菜製品、ハム・ソーセージなどの加熱薫煙製品、牛乳などの液体のように加熱殺菌する製品など、多くの製品では「中心温度75℃以上」「130℃・3秒」という形のCCPで管理している。この温度まで加熱すれば食中毒菌を死滅させることができるからだ。

それに加えて、加熱調理製品でつには加熱後に素早く冷却することが重要だ。のんびり冷却していたのでは、冷蔵温度に到るまでの間に細菌の急速増殖温度帯(10〜50℃程度)に長い時間置かれてしまうからだ。そこで、この対策のために、真空冷却機やブラストクーラーといった急速冷却工程を通す製造方法は多く、これをOPRPにしているところも多い。

この急速冷却は、製品の殺菌にはならないが、「菌の増殖をできるだけ少なくする」という重要な役目を負っている。直接殺菌できないが、殺菌増殖を抑える。間接的だが、製造環境の安全性に大きく貢献しているのだ。

では、同じ冷蔵でも原材料や製品の冷蔵保管はどうなのかというと、食材や製品の安全性を保つために寄与しているが、「大きく」とはいえず、「安全性をできるだけ維持」といったところになる。だから、製造環境を良くするPRP(前提条件プログラム)になる。

CCP・OPRP・PRPの考え方

さて、加熱製品に戻って、加熱殺菌した後、急速冷却、パッケージまでの工程を考えてみよう。

加熱殺菌したら製品は安全になる。食中毒菌を死滅させているからだ。ところが、冷却からパッケージまでの工程で、バット、トング、ソーセージなら切り離すはさみ、それを一時的に入れておくコンテナ、扱う手袋の表面などが汚染されていたら、せっかく加熱殺菌したものをわざわざまた汚すことになってしまう。

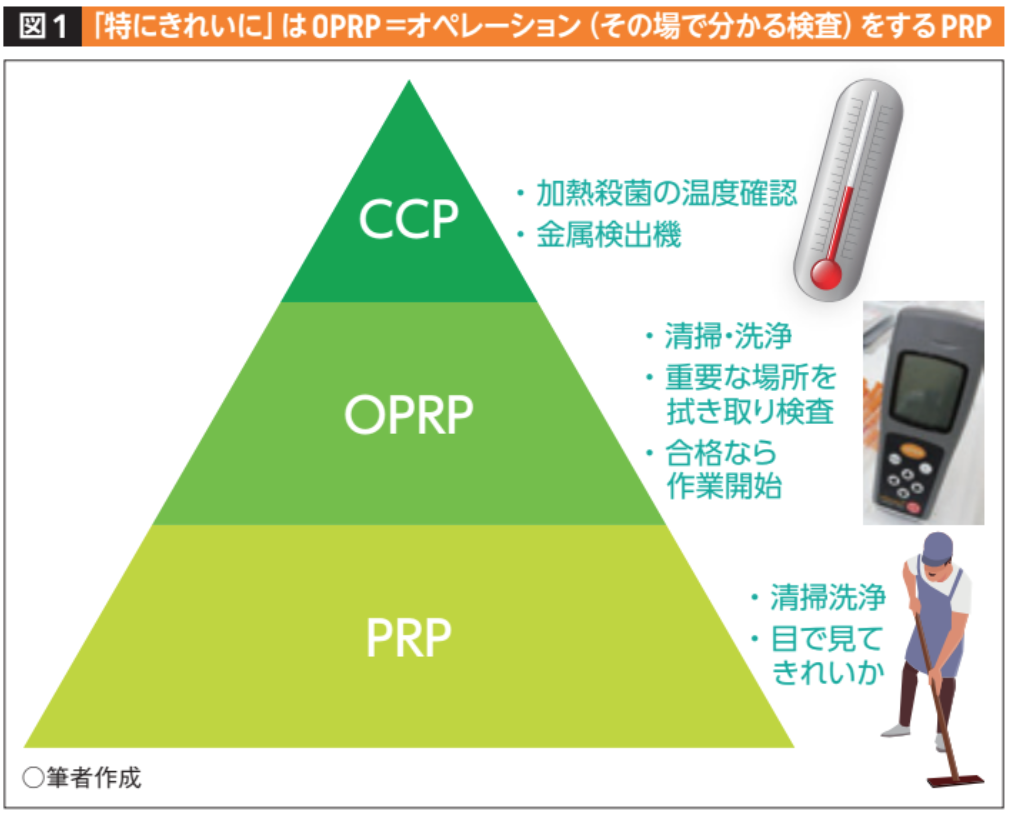

そこで、加熱後からパッケージ終了までの工程を、他の工程と比較して著しくきれいにしなければならない。ここをOPRPにする。具体的には、この工程の作業を始める前に、その場で分かる拭き取り検査、ATP検査やスワブ検査をして、合格したら作業を開始してもよいことにする(図1)。「その場で分かる」というのは、すぐではなく2日もたってから汚染されていたと分かっても、製品はもう出荷されていることが多いからだ。

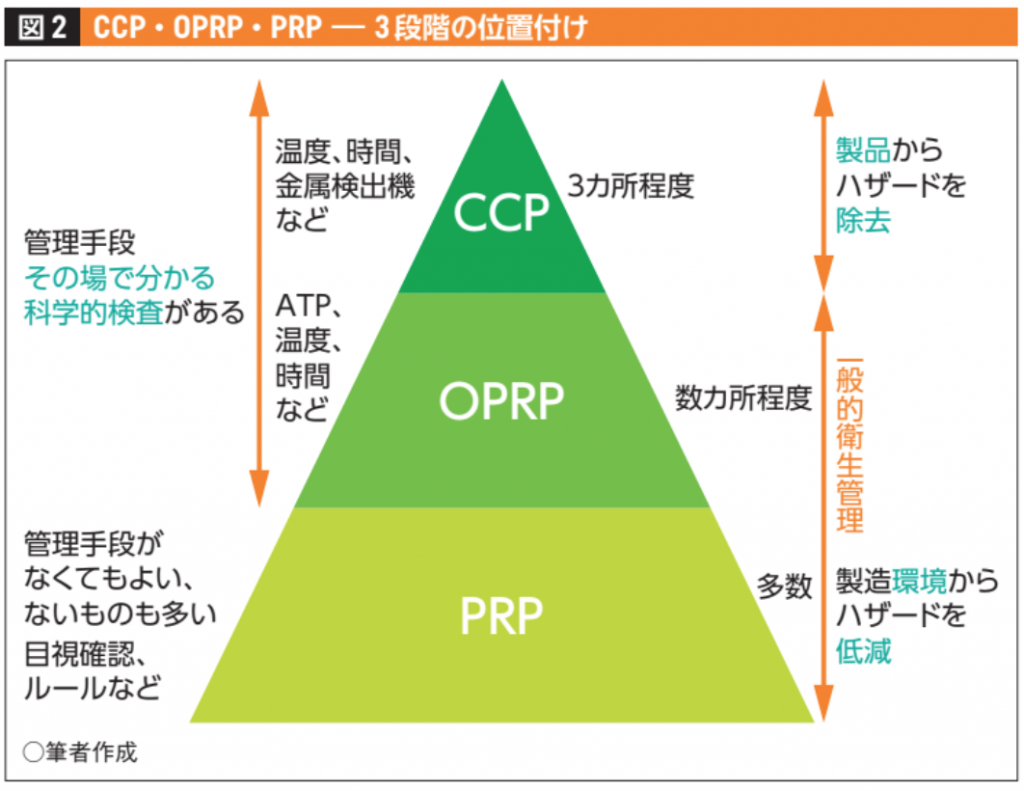

では、この工程以外、例えば加熱殺菌前の下処理や味付け工程などはどうなるかというと、もし汚染されていても、そのあとに加熱殺菌工程が控えているから、安全は確保されることになる。つまり、加熱殺菌前は全てPRPで、目で見てきれいならよい(ただし時々検査して、ATP検査なら1000以下)。加熱殺菌工程はCCP、その後、急速冷却からパッケージが終了するまでの重要清浄箇所はOPRP(ATP検査なら500以下と厳しくなる)ということになる(図2)。

加熱工程のない製品では、例えばカット野菜の殺菌洗浄(CCP)の後の脱水機の籠などが、特に清浄にしておかないと製品が汚染され危険になると予想される箇所なのでOPRPとなる(OPRPについては、これから数回にわたって食品ごとに解説していく)。

PRPは製造環境のほとんどなので数は多いが、OPRPになるほどの重要なところはそれほど多くない。CCPは1ヶ所からせいぜい3ヶ所程度だ。