【45回目】回収の実際

惣菜工場の回収事例

ある惣菜工場に顧客から電話が入った。「あの〜、真空パックの惣菜を開けたら変な臭いがするんですけど・・・」

こういうことは、フィルムの臭いと絡まって変に感じることがあるため、夕方だった事もあり次の日に訪問することにした。

翌朝、別の顧客から同じような電話が入ったため同じように対応し、取りあえず昨夕電話をくれた顧客のところに行った。すると、フィルムのにおいではなく、腐敗まではいかないものの、その手前の臭いだった。原因が分からぬまま、お詫びをして惣菜を受け取り工場に帰ったところ、3件目の電話が入っていた。

「これはただごとではない」と3件の製品ロットを調べたところ、夕方、全て同じロットだと分かった。しかし、最初の電話からすでに24時間たってしまっていた。

緊急自体を工場内に宣言し、問題のロットの製品がどこに出荷されたのかを辿り始めたのだが、ひも付けに時間がかかり、追跡は深夜に及んだ。

このロットは10ほどのルートに出荷されていたため、翌朝、電話を入れて流通を止めてもらい、手分けして回収を行った。この間に保健所へ届けに行ったが、やりとりしている最中に全ての製品の回収が今日中に終わることが分かったので、報道発表までには至らなかった。保健所では被害が広がらないように、素早く広報できる手段として報道発表という方法を取るが、今回はその必要はないと判断されたのだ。

3件の電話以外の連絡はなく、ほっとしたのだが、問題はその原因だ。工場の製造部署では、最初の電話があった翌日の夕方から調べ始めたが、製造記録が不備だったため、どのような製造過程をたどったのか記憶に頼りながら調べることになった。

真空パック後に加熱するパウチクッキングの製品なのだが、加熱の温度と時間は経験的に定められていて、検証と頻度を決めた破壊検査は行われていなかった。また、加熱後に氷を使ったチラー水で急速冷却するのだが、この水温と時間も科学的な管理がなされていなかった。よって、問題は「殺菌できる温度まで加熱されていたのか」と「その後の急速冷却はできていたのか」の2点になる。

加熱殺菌については、温度と時間の確認がされていないし、ましてや記録もない。急速冷却の方は、製造量が多くなると製氷機の能力不足で氷が足りなくなるので、臨時に氷を持ってきて水槽に放り込んだりしてしのいでいることが分かった。そして、現場作業者の記憶をたどってみると、(恐らく)このロットのとき、臨時の氷もなかったのに、「大丈夫だろう」と考えて製造してしまっていたことが分かった。この事例におけるポイントは以下のようになる。

①顧客からの最初の電話を軽視した。

②そのため、回収への初動までに時間がかかった。

③製造での記録とひも付けが難しかったので、さらに時間がかかった。

④幸いなことに出荷先が多くなかったので流通を止めることができ、報道に至らず済んだ(流通を止めることができなかったら、報道までいっていた可能性がある)。

⑤加熱殺菌と急速冷却という最も重要な工程について、検証、マニュアル化、監視・測定、そして記録の仕組みができていなかった。

⑥現場担当者は氷不足という問題を軽視していた(ようだ)。これは、HACCPシステムができていなかったことと、衛生安全教育を全ての従事者に行っていなかったことによる認識不足が原因だった。

自社でも起こり得る回収事例

次に、「こういうことも起こり得る」という事例を紹介する。

【事例1】食中毒の原因が何であるか不明の状態で、自社工場の製品が原因と地元新聞に報道されてしまった。原因が不明のまま回収に取り掛かったが、この後、他に原因があったことが分かった。しかし、これによる信用の失墜と損害はどうしようもない。

【事例2】弁当を毎日配達している魚卸売市場で集団食中毒が発生し、回収に走った。数日後、従業員が弁当を食べる食堂中央に置いてあったマグロのぶつ切りが原因だったと判明。そのマグロのぶつ切りの検食が冷凍保存してあったから判明したものの、これがなかったら弁当が原因にされたままだったか、グレーのままになっていた。

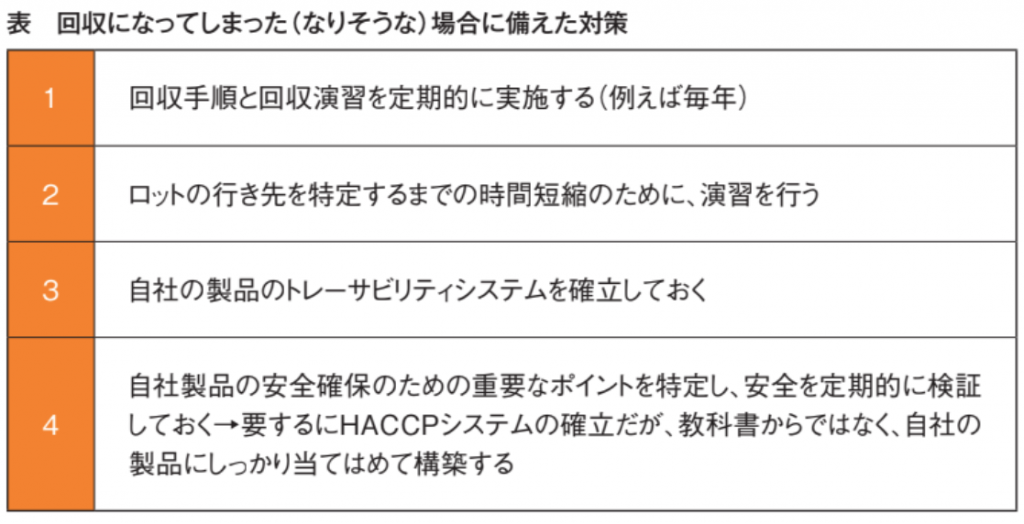

このように、回収になってしまった、あるいはなりそうな場合に備えた対策を表に示す。

今回の事例について、ではどのように製造の安全ポイントを特定し、検証し、CCPのマニュアルにしていくか、次号で述べる。