【75回目】衛生管理対象になっても危害分析を行うべき

HACCP12手順でより安全な管理を

HACCP制度化について、中小の食品工場が最も気になっていた「HACCPの考え方を取り入れた衛生管理の対象業者」(以前、B基準と言っていたもの)の案が「50人以下」と出てきた。これは以前からもささやかれていた。この基準だと、中小零細の食品事業者が多い日本の状況だと、かなりの食品工場が対象になる。そのためのガイドラインはすでに多くの食品の業界団体から出てきており、それに沿ってCCPを決め、基本的な一般衛生管理を行えばよいことになる。

しかしながらここで提言したいのは、たとえ前述の対象業者になっているとしても、国際基準のHACCP12手順を行った方が、より安全な管理ができるようになるということだ。そうすることで、CCPだけでなく、基本的な一般衛生管理の、工程ごとの危害分析ができるからだ。

工程ごとの危害分析

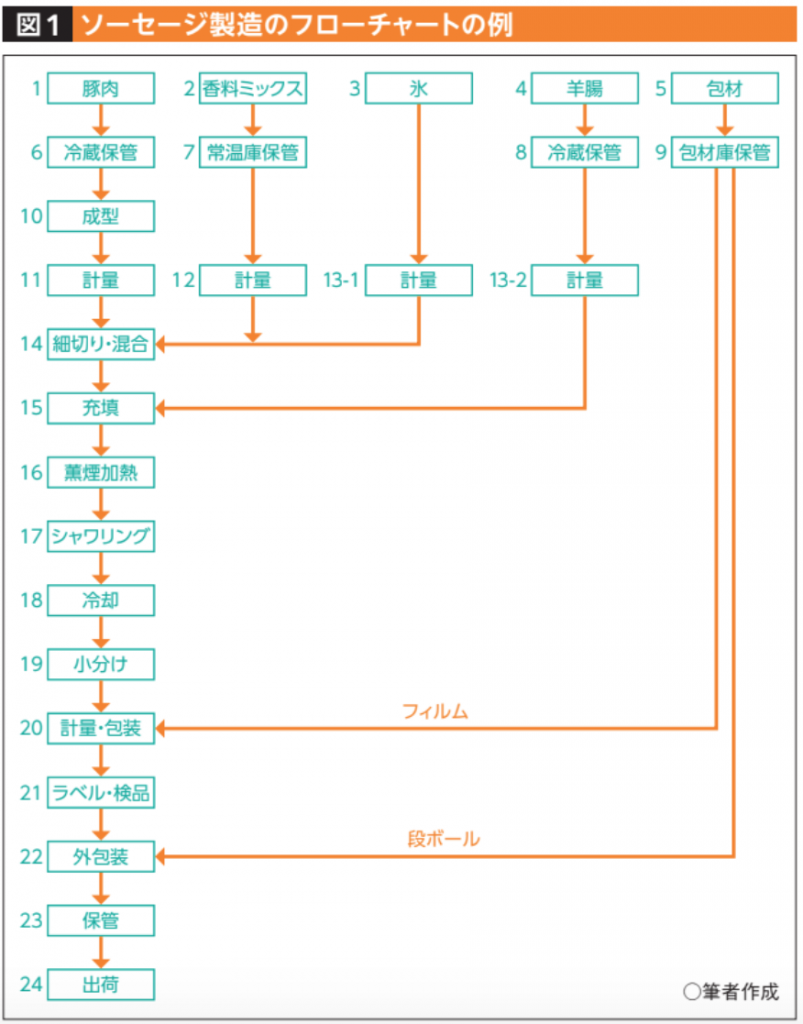

ただ、一般衛生管理となると個人衛生と清掃・洗浄が基本になるが、これは工場全体のことで、製造工程ごとのリスクを考慮した一般衛生管理にならない。ソーセージを製造するある工場の事例を基に考えてみよう(図1)。

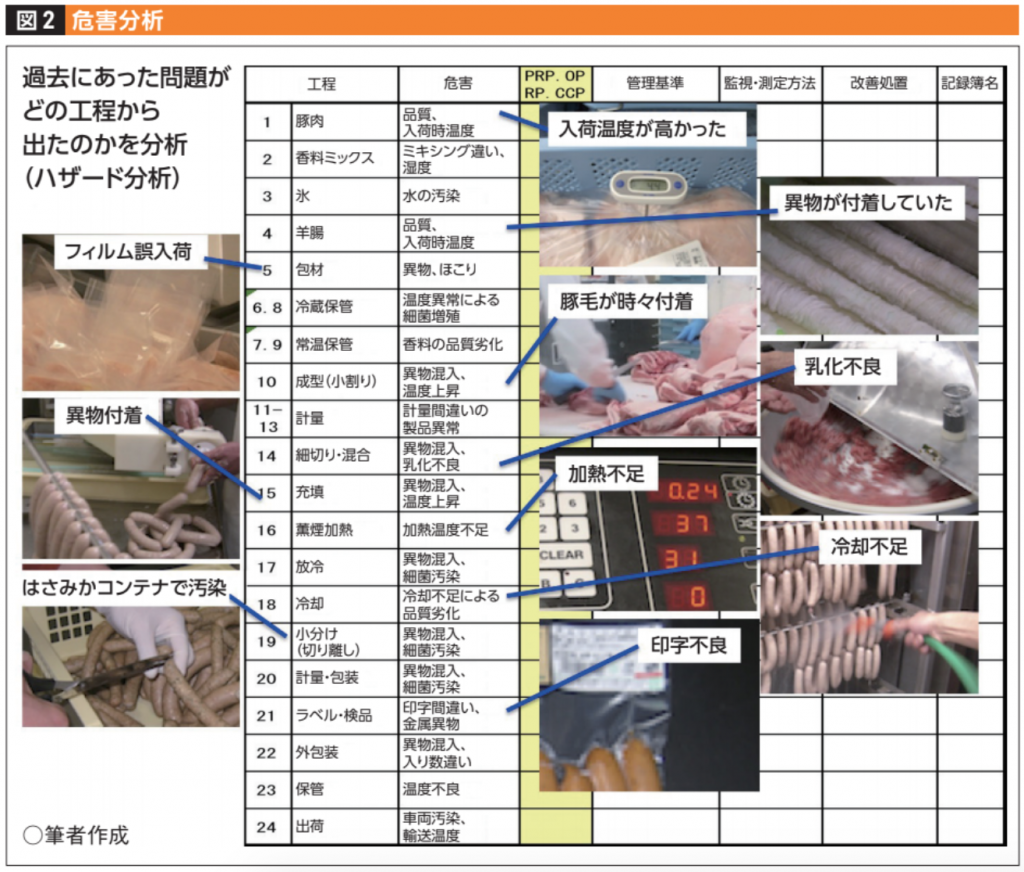

危害分析とは、工場全体での危害を考えるのではなく、24ある各工程での危害を考えることだ。そして、工程ごとに危害・リスクは違う(図2)。

工程10の成型では、豚毛や軟骨の付着がリスクの一つになる。これは清掃・洗浄と言った一般衛生管理ではなく、この工程独特のもので、豚毛や軟骨の付着は原材料(ソーセージの場合、腕肉が中心)のどの部分に豚毛が付いていることが多いのか、ある程度決まっている。そこでその部分を、豚毛は目視で探し、軟骨は指で触って探すことによって発見できれば、リスクを減らすことができる。この対応は一般衛生管理では出てこない。

また、工程16の薫煙加熱はCCPで、ここで加熱殺菌して安全にしたのに、そのあとの工程19小分けから20計量・包装(真空パック)の作業場所で汚染があれば、危害のもとを付着させてしまうことになる。危害分析でそこに気付けば、この2工程が非常に重要なものとなり、その対策として「特に重要な洗浄を行わなければならない」ということになる。この工程は、ISO22000ならばOPRPとなるところだ。

また、各工程でのリスクは、今まで自分の工場であった問題だけを考慮したのでは不十分で、他工場であった問題が自分の工場でも起こる可能性も含めて検討することが必要だ。なぜなら、世間で起こった問題は自分の工場でも起こる可能性があるからだ。

自分の工場で製造する製品の危害分析を行うことは、ガイドラインに沿って危害分析を行うよりも、飛躍的に安全を確保することにつながる。